- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Prečo je povlak SiC kľúčovým základným materiálom pre epitaxný rast SiC?

2024-08-21

V zariadeniach CVD nemožno substrát umiestniť priamo na kov alebo jednoducho na základňu na epitaxiálne nanášanie, pretože to zahŕňa rôzne faktory, ako je smer prúdenia plynu (horizontálny, vertikálny), teplota, tlak, fixácia a padajúce znečisťujúce látky. Preto je potrebná základňa a potom sa substrát umiestni na disk a potom sa na substrát uskutoční epitaxná depozícia pomocou technológie CVD. Táto základňa jeGrafitová základňa potiahnutá SiC.

Ako základná zložka má grafitová základňa vysokú špecifickú pevnosť a modul, dobrú odolnosť proti tepelným šokom a odolnosť proti korózii, ale počas výrobného procesu bude grafit skorodovaný a práškovaný v dôsledku zvyškového korozívneho plynu a organickej hmoty kovov a servisu životnosť grafitovej základne sa výrazne zníži. Spadnutý grafitový prášok zároveň spôsobí kontamináciu čipu. Vo výrobnom proceseepitaxné doštičky z karbidu kremíkaje ťažké splniť čoraz prísnejšie požiadavky ľudí na používanie grafitových materiálov, čo vážne obmedzuje jeho vývoj a praktickú aplikáciu. Preto technológia povrchovej úpravy začala stúpať.

Výhody povlaku SiC v polovodičovom priemysle

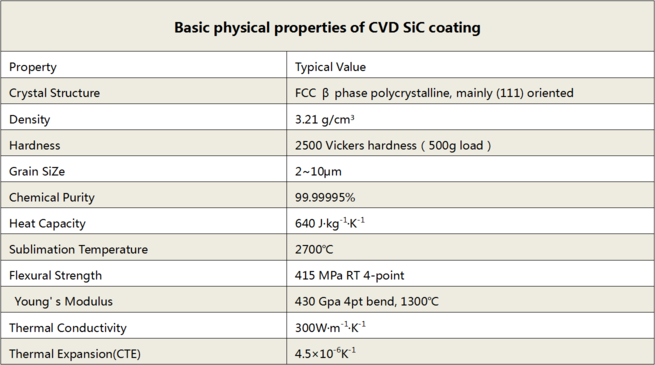

Fyzikálne a chemické vlastnosti náteru majú prísne požiadavky na odolnosť voči vysokej teplote a korózii, ktoré priamo ovplyvňujú výťažnosť a životnosť produktu. SiC materiál má vysokú pevnosť, vysokú tvrdosť, nízky koeficient tepelnej rozťažnosti a dobrú tepelnú vodivosť. Je to dôležitý vysokoteplotný konštrukčný materiál a vysokoteplotný polovodičový materiál. Aplikuje sa na grafitový základ. Jeho výhody sú:

1) SiC je odolný voči korózii a môže úplne obaliť grafitovú základňu. Má dobrú hustotu a zabraňuje poškodeniu korozívnym plynom.

2) SiC má vysokú tepelnú vodivosť a vysokú pevnosť spojenia s grafitovou základňou, čo zaisťuje, že povlak nie je ľahké spadnúť po viacerých cykloch pri vysokej a nízkej teplote.

3) SiC má dobrú chemickú stabilitu, aby sa zabránilo zlyhaniu povlaku vo vysokoteplotnej a korozívnej atmosfére.

Základné fyzikálne vlastnosti CVD SiC povlaku

Okrem toho epitaxné pece z rôznych materiálov vyžadujú grafitové podnosy s rôznymi ukazovateľmi výkonu. Prispôsobenie koeficientu tepelnej rozťažnosti grafitových materiálov vyžaduje prispôsobenie sa teplote rastu epitaxnej pece. Napríklad teplotaepitaxia karbidu kremíkaje vysoká a je potrebná podložka s vysokým koeficientom tepelnej rozťažnosti. Koeficient tepelnej rozťažnosti SiC je veľmi blízky koeficientu grafitu, vďaka čomu je vhodný ako preferovaný materiál na povrchovú úpravu grafitovej základne.

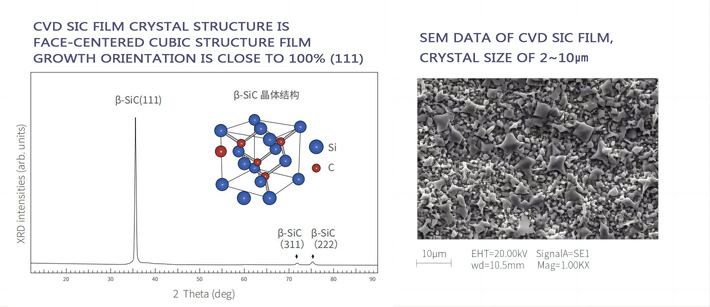

SiC materiály majú rôzne kryštalické formy. Najbežnejšie sú 3C, 4H a 6H. SiC rôznych kryštalických foriem má rôzne využitie. Napríklad 4H-SiC možno použiť na výrobu zariadení s vysokým výkonom; 6H-SiC je najstabilnejší a možno ho použiť na výrobu optoelektronických zariadení; 3C-SiC možno použiť na výrobu epitaxných vrstiev GaN a výrobu SiC-GaN RF zariadení, pretože má podobnú štruktúru ako GaN. 3C-SiC sa tiež bežne označuje ako β-SiC. Dôležité použitie β-SiC je ako tenký film a náterový materiál. Preto je β-SiC v súčasnosti hlavným materiálom na poťahovanie.

Chemická štruktúra-β-SiC

Ako bežný spotrebný materiál pri výrobe polovodičov sa povlak SiC používa hlavne v substrátoch, epitaxii,oxidačná difúzia, leptanie a iónová implantácia. Fyzikálne a chemické vlastnosti náteru majú prísne požiadavky na odolnosť voči vysokej teplote a korózii, ktoré priamo ovplyvňujú výťažnosť a životnosť produktu. Preto je príprava povlaku SiC kritická.