- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Aplikácia grafitových dielov potiahnutých TaC v jednokryštálových peciach

2024-07-05

PoužitieGrafitové diely potiahnuté TaCv jednokryštálových peciach

ČASŤ 1

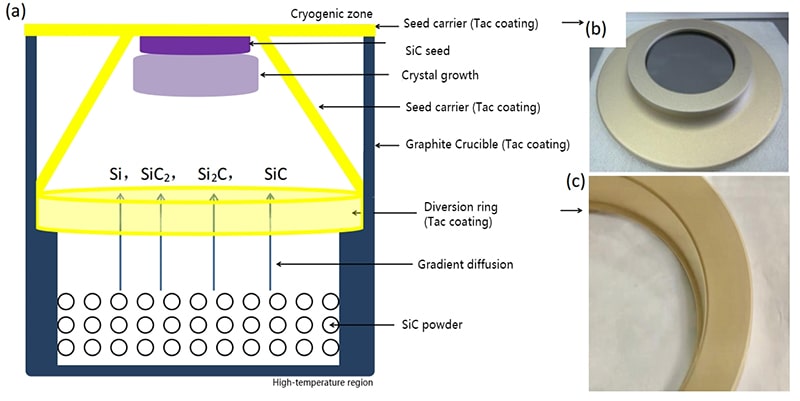

Pri raste monokryštálov SiC a AlN pomocou metódy fyzického transportu pár (PVT) hrajú zásadnú úlohu kľúčové komponenty, ako je téglik, držiak očiek a vodiaci krúžok. Ako je znázornené na obrázku 2 [1], počas procesu PVT je zárodočný kryštál umiestnený v oblasti nižšej teploty, zatiaľ čo surovina SiC je vystavená vyšším teplotám (nad 2400 ℃). To vedie k rozkladu suroviny, pričom vznikajú zlúčeniny SiXCy (zahŕňajúce predovšetkým Si, SiC2, Si2C atď.). Materiál v parnej fáze je potom transportovaný z vysokoteplotnej oblasti do zárodočného kryštálu v nízkoteplotnej oblasti, čo vedie k vytvoreniu zárodočných jadier, rastu kryštálov a tvorbe monokryštálov. Preto materiály tepelného poľa používané v tomto procese, ako je téglik, vodiaci krúžok toku a držiak očkovacích kryštálov, musia vykazovať odolnosť voči vysokej teplote bez kontaminácie SiC surovín a monokryštálov. Podobne vyhrievacie prvky používané pri raste kryštálov AlN musia odolávať výparom Al a korózii N2, pričom musia mať tiež vysokú eutektickú teplotu (s AlN), aby sa skrátil čas prípravy kryštálov.

Bolo pozorované, že použitie materiálov z grafitového tepelného poľa potiahnutých TaC na prípravu SiC [2-5] a AlN [2-3] vedie k čistejším produktom s minimálnym množstvom uhlíka (kyslík, dusík) a iných nečistôt. Tieto materiály vykazujú menej okrajových defektov a nižší odpor v každej oblasti. Okrem toho je hustota mikropórov a leptaných jamiek (po leptaní KOH) výrazne znížená, čo vedie k podstatnému zlepšeniu kvality kryštálov. Okrem toho, TaC téglik vykazuje takmer nulovú stratu hmotnosti, zachováva si nedeštruktívny vzhľad a možno ho recyklovať (s životnosťou až 200 hodín), čím sa zvyšuje udržateľnosť a účinnosť procesov prípravy monokryštálov.

Obr. 2. (a) Schematický diagram zariadenia na pestovanie monokryštálových ingotov SiC metódou PVT

b) Horný držiak osiva potiahnutý TaC (vrátane osiva SiC)

c) Grafitový vodiaci krúžok potiahnutý TAC

Ohrievač na rast epitaxnej vrstvy MOCVD GaN

ČASŤ 2

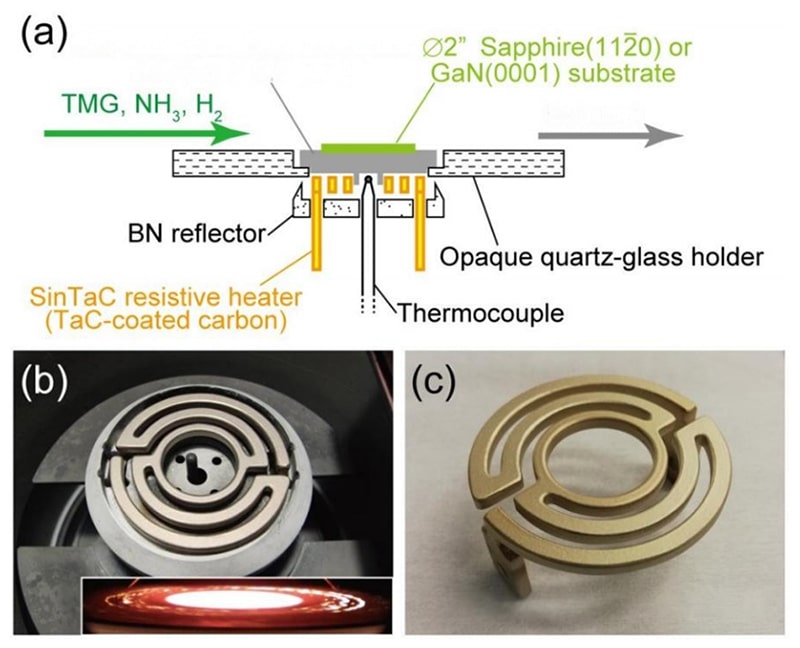

V oblasti MOCVD (Metal-Organic Chemical Vapour Deposition) rastu GaN, kľúčovej techniky pre parný epitaxný rast tenkých vrstiev prostredníctvom organokovových rozkladných reakcií, zohráva ohrievač zásadnú úlohu pri dosahovaní presnej kontroly teploty a rovnomernosti v reakčnej komore. Ako je znázornené na obrázku 3 (a), ohrievač sa považuje za hlavnú súčasť zariadenia MOCVD. Jeho schopnosť rýchlo a rovnomerne ohrievať substrát počas dlhších období (vrátane opakovaných cyklov chladenia), odolávať vysokým teplotám (odoláva korózii plynom) a udržiavať čistotu filmu priamo ovplyvňuje kvalitu nanášania filmu, konzistenciu hrúbky a výkon triesok.

Na zvýšenie výkonu a recyklačnej účinnosti ohrievačov v rastových systémoch MOCVD GaN bolo zavedenie grafitových ohrievačov potiahnutých TaC úspešné. Na rozdiel od konvenčných ohrievačov, ktoré využívajú povlaky pBN (pyrolytický nitrid bóru), epitaxné vrstvy GaN pestované pomocou ohrievačov TaC vykazujú takmer identické kryštálové štruktúry, rovnomernosť hrúbky, tvorbu vnútorných defektov, dopovanie nečistôt a úrovne kontaminácie. Okrem toho povlak TaC vykazuje nízky odpor a nízku povrchovú emisivitu, čo vedie k zlepšenej účinnosti ohrievača a rovnomernosti, čím sa znižuje spotreba energie a tepelné straty. Riadením parametrov procesu je možné upraviť pórovitosť povlaku, aby sa ďalej zlepšili charakteristiky žiarenia ohrievača a predĺžila sa jeho životnosť [5]. Vďaka týmto výhodám sú grafitové ohrievače potiahnuté TaC vynikajúcou voľbou pre rastové systémy MOCVD GaN.

Obr. 3. (a) Schematický diagram zariadenia MOCVD na epitaxný rast GaN

(b) Lisovaný grafitový ohrievač potiahnutý TAC inštalovaný v zostave MOCVD, s výnimkou základne a držiaka (ilustrácia zobrazujúca základňu a držiak vo vykurovaní)

(c) Grafitový ohrievač potiahnutý TAC po epitaxnom raste 17 GaN.

Potiahnutý susceptor pre epitaxiu (nosič plátku)

ČASŤ/3

Nosič plátku, kľúčová štrukturálna zložka používaná pri príprave polovodičových plátkov tretej triedy, ako sú SiC, AlN a GaN, hrá dôležitú úlohu v procesoch rastu epitaxných plátkov. Typicky vyrobený z grafitu, plátkový nosič je potiahnutý SiC, aby odolal korózii z procesných plynov v rozsahu epitaxnej teploty 1100 až 1600 °C. Odolnosť ochranného náteru proti korózii výrazne ovplyvňuje životnosť nosiča plátku. Experimentálne výsledky ukázali, že TaC vykazuje rýchlosť korózie približne 6-krát pomalšiu ako SiC, keď je vystavený vysokoteplotnému amoniaku. Vo vysokoteplotnom vodíkovom prostredí je rýchlosť korózie TaC dokonca viac ako 10-krát pomalšia ako SiC.

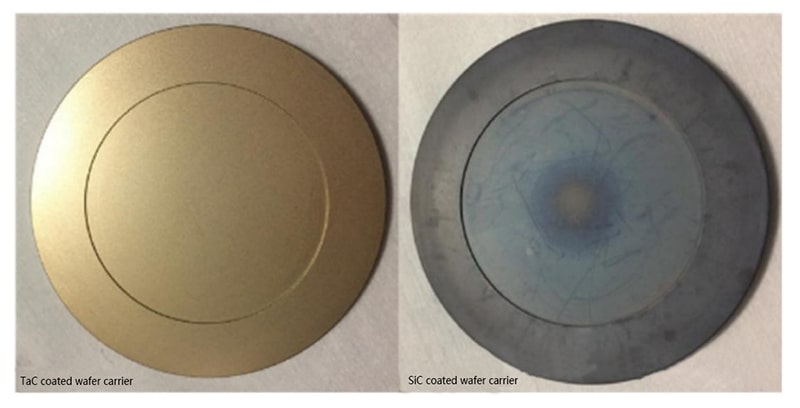

Experimentálne dôkazy ukázali, že tácky potiahnuté TaC vykazujú vynikajúcu kompatibilitu v procese GaN MOCVD s modrým svetlom bez vnášania nečistôt. S obmedzenými úpravami procesu vykazujú LED pestované pomocou nosičov TaC porovnateľný výkon a jednotnosť ako tie, ktoré sa pestujú s použitím konvenčných nosičov SiC. V dôsledku toho životnosť nosičov plátkov potiahnutých TaC prevyšuje životnosť grafitových nosičov s povlakom a SiC.

Obrázok. Podnos na oblátky po použití v GaN epitaxnom zariadení MOCVD (Veeco P75). Ten vľavo je potiahnutý TaC a ten vpravo je potiahnutý SiC.

Spôsob prípravy bežnýGrafitové diely potiahnuté TaC

ČASŤ 1

Metóda CVD (Chemical Vapour Deposition):

Pri 900-2300 °C, s použitím TaCl5 a CnHm ako zdroja tantalu a uhlíka, H2 ako redukčnej atmosféry, Ar2 ako nosného plynu, reakčný depozičný film. Pripravený náter je kompaktný, rovnomerný a má vysokú čistotu. Existujú však niektoré problémy, ako je komplikovaný proces, drahé náklady, zložité riadenie prúdenia vzduchu a nízka účinnosť nanášania.

ČASŤ 2

Spôsob spekania v suspenzii:

Kaša obsahujúca zdroj uhlíka, zdroj tantalu, dispergačné činidlo a spojivo sa nanesie na grafit a po vysušení sa speká pri vysokej teplote. Pripravený náter rastie bez pravidelnej orientácie, má nízku cenu a je vhodný pre veľkosériovú výrobu. Zostáva preskúmať, ako dosiahnuť rovnomerný a úplný povlak na veľkom grafite, odstrániť defekty podpory a zvýšiť priľnavosť povlaku.

ČASŤ/3

Metóda plazmového striekania:

TaC prášok sa taví plazmovým oblúkom pri vysokej teplote, rozprašuje sa na vysokoteplotné kvapôčky vysokorýchlostným prúdom a nastrieka sa na povrch grafitového materiálu. Je ľahké vytvoriť oxidovú vrstvu bez vákua a spotreba energie je veľká.

Je potrebné vyriešiť grafitové diely potiahnuté TaC

ČASŤ 1

Sila viazania:

Koeficient tepelnej rozťažnosti a ďalšie fyzikálne vlastnosti medzi TaC a uhlíkovými materiálmi sú rôzne, pevnosť spojenia povlaku je nízka, je ťažké vyhnúť sa trhlinám, pórom a tepelnému namáhaniu a povlak sa dá ľahko odlupovať v skutočnej atmosfére obsahujúcej hnilobu a opakovaný proces kysnutia a chladenia.

ČASŤ 2

čistota:

Povlak TaC musí mať ultra vysokú čistotu, aby sa predišlo nečistotám a znečisteniu v podmienkach vysokej teploty, a je potrebné dohodnúť účinné normy obsahu a normy charakterizácie voľného uhlíka a vnútorných nečistôt na povrchu a vo vnútri celého náteru.

ČASŤ/3

Stabilita:

Odolnosť voči vysokej teplote a odolnosť voči chemickej atmosfére nad 2300 ℃ sú najdôležitejšie ukazovatele na testovanie stability náteru. Dierky, praskliny, chýbajúce rohy a hranice zŕn s jednou orientáciou môžu ľahko spôsobiť prenikanie korozívnych plynov a ich prenikanie do grafitu, čo vedie k zlyhaniu ochrany povlaku.

ČASŤ/4

Odolnosť proti oxidácii:

TaC sa začína oxidovať na Ta2O5, keď je nad 500 ℃ a rýchlosť oxidácie sa prudko zvyšuje so zvyšujúcou sa teplotou a koncentráciou kyslíka. Povrchová oxidácia začína od hraníc zŕn a malých zŕn a postupne vytvára stĺpcovité kryštály a rozbité kryštály, čo vedie k veľkému počtu medzier a otvorov a infiltrácia kyslíka sa zintenzívňuje, kým sa povlak neodstráni. Výsledná oxidová vrstva má zlú tepelnú vodivosť a má rôznorodý vzhľad.

ČASŤ/5

Rovnomernosť a drsnosť:

Nerovnomerné rozloženie povrchu náteru môže viesť k lokálnej koncentrácii tepelného napätia, čím sa zvyšuje riziko praskania a odlupovania. Okrem toho drsnosť povrchu priamo ovplyvňuje interakciu medzi povlakom a vonkajším prostredím a príliš vysoká drsnosť ľahko vedie k zvýšenému treniu s plátkom a nerovnomernému tepelnému poľu.

ČASŤ/6

Veľkosť zrna:

Rovnomerná veľkosť zrna pomáha stabilite povlaku. Ak je veľkosť zrna malá, spoj nie je tesný a ľahko sa oxiduje a koroduje, čo vedie k veľkému počtu trhlín a dier na okraji zrna, čo znižuje ochranný výkon povlaku. Ak je veľkosť zrna príliš veľká, je pomerne drsná a povlak sa pri tepelnom namáhaní ľahko odlupuje.

Záver a vyhliadka

Všeobecne,Grafitové diely potiahnuté TaCna trhu má obrovský dopyt a širokú škálu aplikačných vyhliadok, prúdGrafitové diely potiahnuté TaCHlavným výrobným prúdom je spoliehať sa na komponenty CVD TaC. Avšak kvôli vysokým nákladom na výrobné zariadenie CVD TaC a obmedzenej účinnosti nanášania neboli tradičné grafitové materiály potiahnuté SiC úplne nahradené. Metóda spekania môže efektívne znížiť náklady na suroviny a môže sa prispôsobiť zložitým tvarom grafitových častí, aby vyhovovala potrebám rôznych aplikačných scenárov.